Fonderie sous pression

Agents de démoulage, lubrifiants pour pistons et produits auxiliaires pour fonderie sous pression

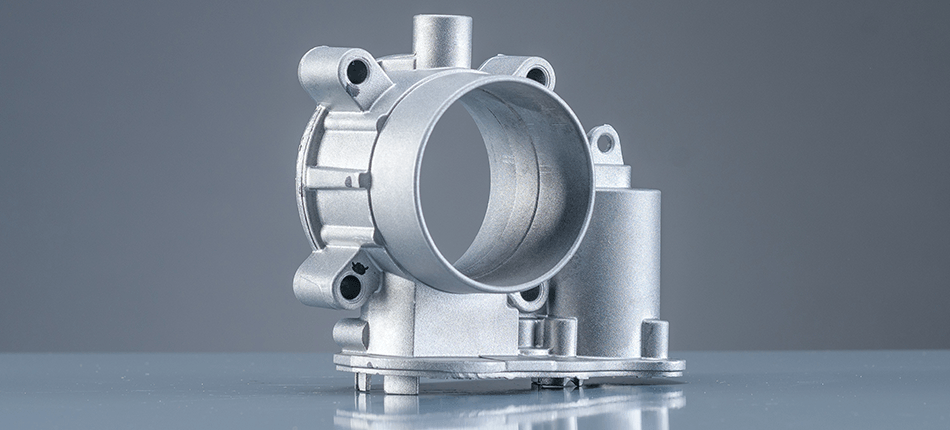

Chem-Trend se consacre aux solutions pour le secteur de la fonderie depuis le premier jour. Dans les procédés de fonderie sous pression, on observe une croissance des exigences de température et de pression, ainsi qu’une augmentation de la taille et de la complexité des pièces. Ainsi augmente le besoin d’agents démoulants qui améliorent l’efficacité du processus sans nuire aux caractéristiques de performance de la pièce finie. Chez Chem-Trend, nous nous consacrons à cette tâche depuis plus de 50 ans ; nous travaillons aux côtés de nos clients du secteur de la fonderie sous pression pour améliorer l’efficacité opérationnelle, réduire les coûts de production et découvrir de nouvelles possibilités d’amélioration.

Nous collaborons étroitement avec nos clients et nous libérons ensemble leur potentiel. Les processus, tous uniques, et la grande variété de métaux et d’alliages nécessitent des solutions ambitieuses qui permettent une amélioration de l’efficacité. Les agents démoulants et les produits chimiques spécialisés pour le secteur de la fonderie doivent être formulés de manière à apporter un avantage remarquable dans les conditions les plus difficiles et pour les matériaux les plus variés. Nos lubrifiants de piston et nos agents démoulants ont été mis au point pour répondre à ces attentes, et même à les dépasser.

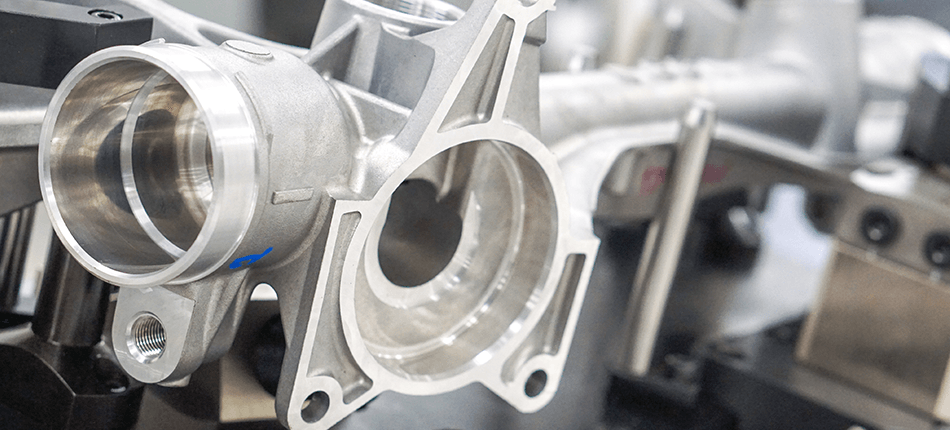

Nos agents démoulants à base aqueuse sont des produits absolument formidables. De plus, ils sont livrés sous forme d’émulsion concentrée, à diluer à l’eau avant utilisation dans le processus de fonderie sous pression. Nous portefeuille novateur repose sur une gamme complète de polymères, que nous avons mis au point et synthétisés pour apporter une excellente performance à la fonderie sous pression. La nouvelle famille de polymères minimise significativement les résidus liés à l’agent démoulant dans la cavité de l’outil et sur le cadre du moule. Cela augmente le taux de rendement global (TRG) de l’installation de fonderie et définit de nouvelles références en termes de porosité des structures et de qualité des surfaces pour les pièces fondues sous pression.

Nos agents démoulants HERA™ (High Efficiency Release Agent) sont appliqués par micropulvérisation, ce qui a révolutionné la pratique car les clients en consomment nettement moins. Les agents démoulants HERA™ réduisent les coûts de pièce fondue sous pression via des économies d’énergie et de ressources, ce qui améliore aussi le bilan écologique. C’est un nouveau paradigme dans la capacité de fabrication par fonderie.

Regardez notre vidéo :

HERA™

Contenus associés

Agents démoulants

Nos agents démoulants ont été mis au point pour améliorer vos processus de fabrication et augmenter la rentabilité de la production. L’absence de résidu et la facilité de démoulage, l’exceptionnelle fluidité du métal et l’excellente protection des points de soudure sont les caractéristiques de performance des agents démoulants de Chem-Trend pour le secteur de la fonderie. La grande efficacité de nos agents démoulants permet aussi un bon contrôle externe de la température et une meilleure formation de film sur les outils de fonderie très chauds, ce qui réduit le nombre d’adhérences métalliques. Les fonderies bénéficient de temps de cycle plus courts et peuvent ainsi augmenter leur rentabilité.contactez-nous

Contenus associés

L’agent de démoulage HERA™ – high efficiency release agent – pour application micro spray en fonderie sous pression.

Changer l’agent de démoulage dans la fonderie permet d’obtenir des améliorations extraordinaires.

Des avantages uniques grâce à HERA™ – l’agent de démoulage innovant pour application micro spray.

Agent démoulant HERA™ à haute efficacité, par application micro spray

Pourquoi passer d’un agent de démoulage traditionnel à un agent démoulant haute efficacité ?

Les agents de démoulage HERA™ pour l’application micro spray en fonderie sous pression

Les possibilités d’utilisation de HERA™ sont multiples : pour les alliages standard et aussi pour les alliages spéciaux hautement ductiles, pour les géométries de pièces complexes ainsi que pour une large plage de températures de moulage.

Les agents démoulants HERA™-Light conviennent à tous les procédés d’application en fonderie sous pression

La dernière génération d’agents démoulants hautement efficaces est maintenant disponible : HERA™-Light. Ce nouveau développement de la ligne de produits HERA™ apporte une réponse totalement nouvelle à la pulvérisation de produit dilué et conserve les avantages connus de la qualité HERA™.

Les agents démoulants HERA™-Light se caractérisent par une bonne adhésion du film dans une large plage de températures du moule. Le choc thermique de l’outillage est très faible et le film se forme plus rapidement.

Consultez notre dépliant pour en savoir plus.

Les agents démoulants SL-6xxxxx de Chem-Trend™ pour la fonderie sous pression facilitent aussi les processus aval du secteur

Les pièces coulées sous pression avec les agents démoulants SL-6xxxxx de Chem-Trend™ sont compatibles avec la cataphorèse et le soudage.

Consultez notre dépliant pour en savoir plus.

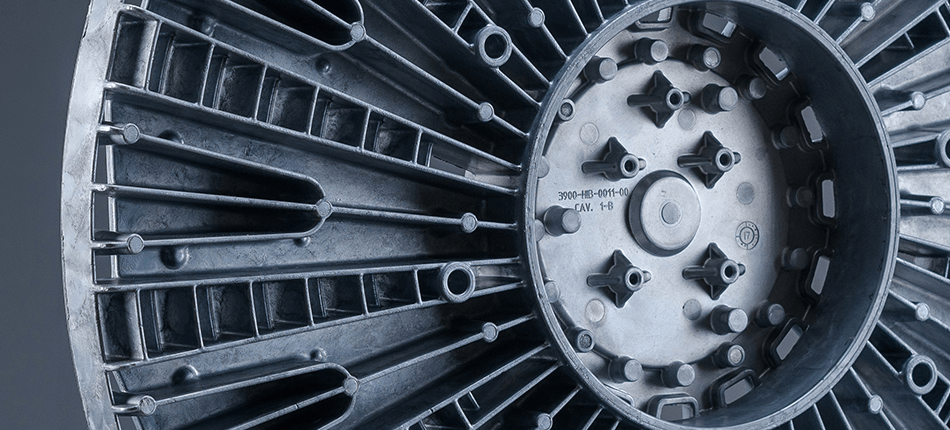

Lubrifiants de piston

Les lubrifiants de piston sont utilisés pour éliminer le frottement lors du remplissage de la cavité, diminuer la consommation d’énergie lors de l’injection et allonger la durée de service de la tête de piston et de la chambre de coulée, et ainsi réduire les temps d’arrêt dus aux remplacements et aux réparations. Ils ont aussi pour fonction d’étanchéifier la tête de piston, pour empêcher le métal liquide de fuir et de provoquer des problèmes mécaniques lors du mouvement du piston. Chem-Trend propose une grande variété de lubrifiants de piston pour protéger les composants d’injection. Leur utilisation permet de produire des pièces de grande qualité et de réduire les effets négatifs sur l’environnement.contactez-nous

Contenus associés

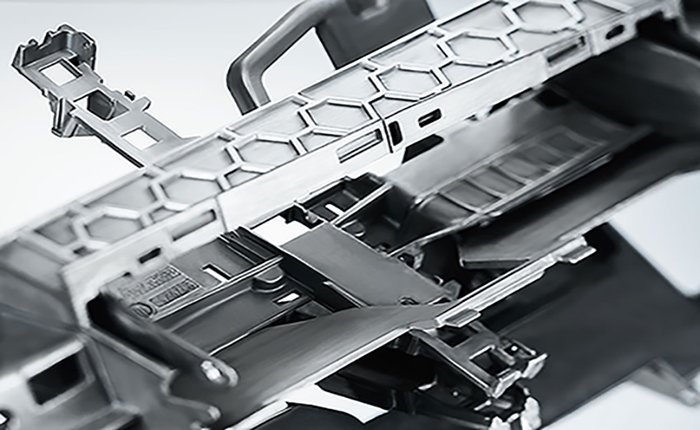

Produits auxiliaires

La fonderie sous pression est un processus coûteux qui se déroule en de nombreuses étapes sur des machines complexes. Chaque étape ayant des effets déterminants sur la qualité des pièces moulées et la productivité générale du site de production, Chem-Trend a développé un portefeuille complet de solutions qui répondent aux exigences spécifiques de chacune d’elles :

- Fluide hydraulique (no disponible en todas las regiones del mundo)

- Maintenance des systèmes centralisés d’agent démoulant

- Pâtes pour retirer les adhérences métalliques

- Graisses « hot spot »

- Lubrifiants pour éjecteurs

- Préparations de trempe

- Lubrifiants pour la presse à ébavurer

- Protection anticorrosion

- Revêtements pour poches de coulées

- Lubrifiants de montage

- Préparations de nettoyage

- Lubrifiants pour fermetures à genouillère

Nous développons constamment des produits et des solutions innovantes, afin de libérer avec nos clients de nouveaux potentiels dans la fabrication.contactez-nous

contenu en vedette

Fluide hydraulique

Les fluides hydrauliques sont essentiels à la machine de fonderie sous pression. Chem-Trend se consacre à la mise au point de fluides hydrauliques sûrs et fiables depuis au moins soixante ans. En utilisant ces fluides avec notre programme de surveillance HFSM (hydraulic fluid system monitoring), vous en tirez le maximum et vous identifiez le moment le plus avantageux pour la maintenance préventive. Nous sommes là pour vous aider à exploiter vos machines en continu avec une efficacité maximale. Contactez-nous dès aujourd’hui pour savoir si les fluides hydrauliques Chem-Trend sont disponibles dans votre région et pour obtenir un conseil gratuit.

Je souhaite plus d’informations sur la surveillance HFSM des fluides hydrauliques.

Maintenance des systèmes centralisés d’agent démoulant

Les systèmes centralisés d’agent démoulant et les systèmes de pulvérisation sont des composants essentiels d’un processus de fonderie sous pression finement réglé. Les nettoyages périodiques du système sont non seulement recommandés dans le cadre d’un programme de maintenance préventive, mais essentiels pour tirer le maximum de votre agent démoulant. Avec le temps, les minéraux dissous et la contamination biologique provenant de l’eau de dilution peuvent obturer les lignes d’alimentation et les pulvérisateurs. Les périodes d’arrêt prolongées peuvent être une excellente occasion d’effectuer un nettoyage poussé, avant une reprise dynamique de la production.

Nous sommes là pour vous. Contactez-nous dès aujourd’hui pour un conseil gratuit et des informations sur les produits de maintenance les plus adaptés à votre cas.

Pour en savoir plus sur nos produits de pointe pour relever les défis spécifiques de la fonderie sous pression, contactez-nous dès aujourd’hui.