Les bouche-pores et les pâtes primaires Chem-Trend forment une barrière durable qui empêche l’apparition des liaisons mécaniques et chimiques pendant le processus de moulage. Ils sont l’idéal pour préparer les nouveaux outils de fabrication et constituent une base efficace pour un démoulage facile, notamment de pièces complexes.

Polyuréthane

- Agents de démoulage (agents démoulants) & nettoyants pour le moulage des mousses polyuréthane

- Agents démoulants

- Produits auxiliaires pour le moulage du polyuréthane

- SprayIQ™ et DilutionIQ™ accompagnent l’industrie 4.0 dans la numérisation de la pulvérisation des agents démoulants au moyen de l’IdO.

- Identifier, expliquer et résoudre les problèmes de moulage du polyuréthane

Agents de démoulage (agents démoulants) & nettoyants pour le moulage des mousses polyuréthane

L’univers de la fabrication du polyuréthane présente d’innombrables défis et autant de possibilités. Nous développons des agents de démoulage et des produits auxiliaires, mais surtout nous mettons au point des solutions qui révéleront tout votre potentiel. Votre métier est en effet un maillon essentiel des processus de fabrication industrielle dans le monde. Et nous pouvons vous aider à le perfectionner encore.

Notre histoire dans le moulage du polyuréthane a commencé il y a presque 60 ans, lorsque notre fondateur a contribué de manière importante au développement de la production de sièges automobiles dans ce matériau. Depuis, nous sommes à la pointe de l’innovation grâce à nos ressources polyvalentes mondiales en recherche et développement. Nous sommes engagés à mettre au point des solutions sur mesure aux problèmes de nos clients et à aplanir votre route vers l’avenir.

Focalisés sur la qualité des produits, nous nous consacrons à la maximisation de la productivité, de l’efficacité et de la sécurité, et aussi à la réduction des taux de rebut et des erreurs. De plus, la durabilité est pour nous essentielle, aussi bien dans la minimisation de notre empreinte écologique (nos effets directs sur la durabilité) que dans la maximisation de notre contribution (nos effets indirects sur la durabilité de nos clients). Nous sommes bien plus qu’un fabricant de produits : nous apportons chaque jour de la valeur ajoutée à chaque client.

Le portefeuille de produits Chem-Trend® contribue à proposer des solutions complètes pour le secteur du polyuréthane.

Contenus associés

Polyuréthane – Moulage par injection à haute pression

Chem-Trend est capable de simuler les conditions réelles de production des pièces moulées en polyuréthane à l’aide de ses propres doseurs à haute pression. C’est un avantage déterminant pour le développement des meilleurs agents démoulants dans ce secteur. Grâce à un banc d’essai continu visant à améliorer la performance de nos agents démoulants, nous contribuons à ce que nos clients atteignent une grande efficacité dans leurs processus, améliorent la qualité de leurs produits, réduisent le rebut et finalement augmentent leur durabilité. Regardez la vidéo pour voir le système de moulage par injection en action.

Utilisation des nettoyants de moule Chem-Trend® dans la fabrication de pièces moulées en polyuréthane

Numéro 1 : Tutoriel (tutorial) pour l’application polyuréthane

La vidéo montre le nettoyage correct d’un moule à l’aide de quelques outils et d’un nettoyant de moule Chem-Trend très efficace.

Utilisation des bouche-pores et des cires en pâte Chem-Trend® dans la fabrication de pièces moulées en polyuréthane

Numéro 2 : Tutoriel (tutorial) pour l’application polyuréthane

La vidéo montre les différentes méthodes de préparation du moule avant lancement de la production, à l’aide de cires en pâte ou de bouche-pores.

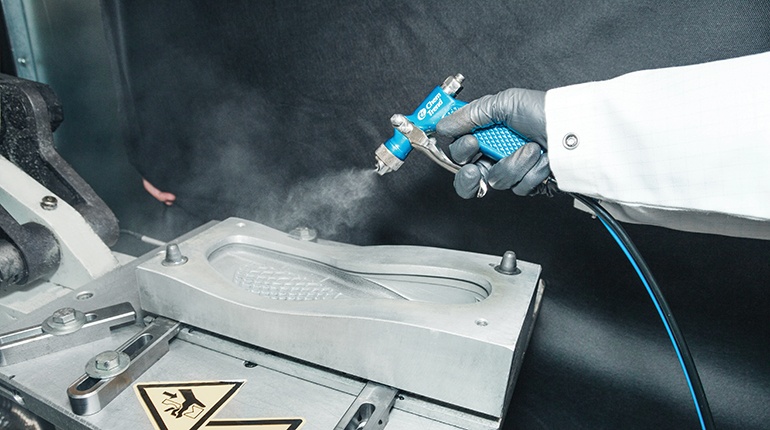

Pistolets pulvérisateurs et essais dans la fabrication de pièces moulées en polyuréthane

Numéro 3 : Tutoriel (tutorial) pour l’application polyuréthane

La vidéo présente les types de pulvérisateurs qui existent pour l’application d’agents démoulants dans le moulage de la mousse de polyuréthane. Elle indique les points qu’il convient de respecter lors du réglage et de l’utilisation des pulvérisateurs afin de garantir une application selon les meilleures pratiques.

Application incorrecte d’agents démoulants Chem-Trend® par pulvérisation dans la fabrication de pièces moulées en polyuréthane

Numéro 4 : Tutoriel (tutorial) pour l’application polyuréthane

La vidéo montre les erreurs qui peuvent être commises lors de l’application d’un agent démoulant sur un moule avant de débuter le processus de moulage du polyuréthane.

Application incorrecte d’agents démoulants Chem-Trend® par pulvérisation dans la fabrication de pièces moulées en polyuréthane

Numéro 4 : Tutoriel (tutorial) pour l’application polyuréthane

La vidéo montre les erreurs qui peuvent être commises lors de l’application d’un agent démoulant sur un moule avant de débuter le processus de moulage du polyuréthane.

Agents démoulants

Nos agents démoulants pour la mousse de PU apportent un avantage concurrentiel aux fabricants de toute taille. Nous proposons des agents démoulants à base d’eau et de solvant, mais aussi des produits concentrés qui peuvent augmenter la productivité de nos clients. Bien sûr, ils répondent aussi aux spécifications serrées et aux conditions d’utilisation difficiles de nos nombreux clients. Nous travaillons aux côtés de nombreux fabricants de pièces en mousse de PU sur leurs applications, parmi lesquelles :

- Mousse à peau intégrale

- Pulvérisation pour peau PU

- Mousses très élastiques pour sièges, isolation acoustique et tapis de sol

- Mousse de doublage isolant

- Produits en polyuréthane viscoélastique

- Mousses non élastiques

- Semelles de chaussure de densité uniforme ou variable

- Produits combinés à l’isocyanate

- Élastomères coulables

- Applications de l’uréthane microcellulaire, par ex. éléments ressorts

Contenus associés

Réduction des déchets. Amélioration des performances dans la fabrication de chaussures.

Un agent de démoulage plus efficace modifie la production de sièges pour deux roues en mousse PU.

FAQ

Il existe pour le béton quelques agents démoulants qui possèdent peu ou aucun COV. Cette question doit être posée à vos fournisseurs potentiels lorsque vous discutez des caractéristiques et attributs des différents agents démoulants.

C’est là un sujet de préoccupation grandissante, et il existe des produits incluant peu ou aucun COV.

Les agents démoulants haute performance de Chem-Trend ont généralement peu ou aucun COV. Avant d’utiliser ces produits, il faut déterminer les exigences légales sur site et les paramètres d’application (par ex. 5 tonnes de COV ou 50 mg/m³ d’après la prescription allemande TA-Luft).

Selon la configuration de la production, une grande variété de méthodes peuvent être utilisées : des pistolets HVLP manuels jusqu’aux systèmes de pulvérisation automatiques. Le fournisseur de l’agent démoulant devrait vous assister dans le meilleur choix pour un démoulage efficace du béton.

Les concentrés peuvent être dilués par des doseurs très fiables, fixés au mur ou posés au sol. Ils mélangent le concentré et l’eau dans un rapport constant et fiable sans intervention d’un opérateur, dont le temps est précieux.

Il est possible d’évaluer le nuage de pulvérisation avec un carton. Commencez par vérifier que la buse et le capuchon d’air sont propres et non obstrués. Tenez le pistolet pulvérisateur face au carton, à la distance qui le sépare habituellement de la surface du moule. Pulvérisez l’agent démoulant sur le carton dans un geste de balayage latéral. Le motif obtenu doit être uniforme et sécher rapidement. Toute tache révèle une zone dont la couverture peut être insuffisante ou inégale. Si du liquide s’écoule sur le carton, c’est le signe d’une application en excès.

Veuillez regarder notre tutoriel vidéo, qui montre comment appliquer correctement un agent démoulant pour le polyuréthane.

Lorsque l’agent démoulant est appliqué avec un pulvérisateur manuel, il est important de fixer un débit de base pour obtenir un résultat constant. Le débit requis dépend du grain de l’outillage, de la complexité de la pièce et de la vitesse de la ligne. Une fois déterminée la quantité appropriée de liquide à pulvériser, il convient d’enregistrer le débit en grammes ou millilitres par seconde. Cette valeur doit être vérifiée au début de chaque prise de poste pour garantir la constance d’un opérateur au suivant. Elle aide aussi les nouveaux opérateurs à apprendre comment appliquer correctement l’agent démoulant. Pour une application reproductible, il est aussi indispensable que la pression du fluide et celle de l’air soient constantes.

Il est crucial que la surface du moule soit sèche avant d’y introduire la mousse. Un porteur liquide est utilisé pour amener l’agent démoulant à toutes les surfaces de l’outillage. Ce porteur doit être évaporé avant l’introduction de la mousse dans le moule.

Les facteurs de choix essentiels sont :

- le type de mousse produite (rigide, pour siège, par injection et réaction, etc.)

- le domaine de température de moulage

- le matériau du moule (aluminium, acier, etc.)

- le temps écoulé entre l’application de l’agent démoulant et l’introduction de la mousse

- le temps de durcissement

- la densité de la mousse

- les exigences liées au traitement post-moulage (collage, peinture, etc.)

Plus on dispose d’informations sur le processus, plus il est facile de déterminer l’agent démoulant idéal.

Une raison importante d’utiliser un agent démoulant est bien sûr la facilité du démoulage des pièces durcies, faites de différents matériaux. Mais il faut aussi considérer que les agents démoulants peuvent considérablement augmenter la durée de vie du moule, en maintenant à la surface de celui-ci un film lubrifiant qui empêche le béton durci de détériorer l’interface. Ces produits peuvent aussi aider à mouiller les pigments et à améliorer le transfert de la couleur du substrat du moule à la pièce finie. Cela peut contribuer à minimiser le rebut dû aux changements de couleur. Tous ces avantages augmentent l’efficacité des opérations.

Les produits hybrides ont les avantages d’un agent à base de solvant, comme la qualité de surface ainsi que la rapidité de l’évaporation et de la formation du film, mais ils utilisent un porteur à base d’eau avec une petite quantité de solvant pour apporter ces avantages. Cette technologie réduit les émissions de COV de manière significative.

Les divers agents démoulants peuvent être pulvérisés avec de nombreux types de matériel. Alors que les systèmes HVLP sont les plus courants, de nombreuses autres méthodes peuvent être choisies en fonction du matériel et de la configuration de l’usine.

Les agents démoulants pour le placage et la maçonnerie en pierre et les usages spécifiques du béton doivent être conçus pour permettre aux pigments de sécher sur la surface et de laisser le moule propre par un bon transfert de la couleur. Pour cela, il est important que la quantité appliquée et/ou que la dilution restent appropriées, et il convient d’évaluer précisément l’efficacité de l’agent démoulant au cours d’un essai sur le terrain avant qu’il entre en production à grande échelle.

Produits auxiliaires pour le moulage du polyuréthane

Nettoyants pour le moulage de pièces en mousse de PU

Les nettoyants Chem-Trend® sont conçus spécialement pour répondre aux exigences des divers processus de fabrication en polyuréthane. Puissants et efficaces, ils éliminent les résidus résineux tels que les cires, les silicones, les contaminants, le polyuréthane et les polyurées. Selon le processus, les nettoyants liquides ou sous forme de gel peuvent être utilisés dans la préparation du moule, avant le processus de production, ou pendant la production de masse. Dans certaines conditions, ils permettent de se passer des coûteuses procédures de nettoyage par cryogénie.

Bouche-pores et pâtes primaires pour le moulage du polyuréthane

Rinçage des têtes de mélange à basse pression pour le moulage du polyuréthane

Les solutions Chem-Trend de rinçage des têtes de mélange sont utilisées dans certaines applications à basse pression, pour un nettoyage efficace de la chambre de ces têtes. Faciles à utiliser, elles constituent le moyen le plus puissant à ce jour pour retirer la résine des systèmes de polyuréthane. Avec ces solutions hautement efficaces et qui sèchent rapidement, il n’y a plus d’arrêts prolongés pour le nettoyage entre deux injections successives. Les rebuts liés au changement de couleur peuvent être minimisés.

Réduction des grincements et du bruit (NRT) pour le moulage de la mousse de PU

Nos produits anti-grincement sont à base d’eau. Ils sont appliqués pour éliminer les bruits gênants produits par le frottement, par exemple le grincement.

FAQ

Il est possible d’évaluer le nuage de pulvérisation avec un carton. Commencez par vérifier que la buse et le capuchon d’air sont propres et non obstrués. Tenez le pistolet pulvérisateur face au carton, à la distance qui le sépare habituellement de la surface du moule. Pulvérisez l’agent démoulant sur le carton dans un geste de balayage latéral. Le motif obtenu doit être uniforme et sécher rapidement. Toute tache révèle une zone dont la couverture peut être insuffisante ou inégale. Si du liquide s’écoule sur le carton, c’est le signe d’une application en excès.

Regardez notre tutoriel vidéo qui montre comment tester le matériel de pulvérisation pour le moulage du polyuréthane.

Lorsque l’agent démoulant est appliqué avec un pulvérisateur manuel, il est important de fixer un débit de base pour obtenir un résultat constant. Le débit requis dépend du grain de l’outillage, de la complexité de la pièce et de la vitesse de la ligne. Une fois déterminée la quantité appropriée de liquide à pulvériser, il convient d’enregistrer le débit en grammes ou millilitres par seconde. Cette valeur doit être vérifiée au début de chaque prise de poste pour garantir la constance d’un opérateur au suivant. Elle aide aussi les nouveaux opérateurs à apprendre comment appliquer correctement l’agent démoulant. Pour une application reproductible, il est aussi indispensable que la pression du fluide et celle de l’air soient constantes.

Dans le cas d’une application manuelle, il est important de déterminer les paramètres appropriés pour la taille de buse, la quantité d’agent démoulant et la quantité d’air de pulvérisation. Afin d’obtenir un nuage de pulvérisation de la forme appropriée compte tenu des spécifications de la pièce moulée, il faut d’abord déterminer la quantité d’agent démoulant en fonction de la buse et de la pression. Il faut ensuite régler la quantité d’air de pulvérisation afin que le moule soit mouillé rapidement et uniformément.

Les cires en pâte fournissent une excellente barrière pour démarrer la production dans des moules propres. Ces matières apportent une protection dans les zones rayées, froides ou soumises à une pression élevée, et forment une couche durable qui aidera à minimiser les complications liées aux défauts de la surface métallique. Les reboucheurs de moule améliorent les performances de l’agent démoulant en créant une surface optimale pour le démoulage des pièces. Les reboucheurs sont appliqués une seule fois sur l’outillage, immédiatement après nettoyage, mais leur effet persiste pendant toute la production et le cycle de nettoyage.

Veuillez regarder notre tutoriel qui montre comment nettoyer et reboucher un moule pour le polyuréthane.

SprayIQ™ et DilutionIQ™ accompagnent l’industrie 4.0 dans la numérisation de la pulvérisation des agents démoulants au moyen de l’IdO.

Le système SprayIQ™ mesure la durée de chaque pulvérisation et la quantité d’agent démoulant ainsi appliquée.

Le système DilutionIQ™ de Chem-Trend permet aux clients de rester connectés grâce à la télésurveillance.

Contenus associés

SprayIQ™ : Une belle innovation qui apporte la précision à l’application et génère des économies

SprayIQ™

La technologie SprayIQ™ mesure la quantité d’agent démoulant appliquée à chaque cycle de pulvérisation. Dès que la pulvérisation commence, vous savez combien de produit est appliqué et quand la valeur seuil est atteinte.

DilutionIQ™

Les clients qui utilisent des agents démoulants concentrés ont toujours veillé à conserver un rapport précis entre le concentré et l’eau. DilutionIQ™ a été mis au point pour les clients qui achètent les concentrés d’agent démoulant de Chem-Trend afin de permettre une télésurveillance du processus et de garantir que les taux de dilution optimaux sont conservés.

Identifier, expliquer et résoudre les problèmes de moulage du polyuréthane

Le moulage du polyuréthane (PU) est un procédé polyvalent utilisé dans diverses industries, de l’automobile à l’industrie de la chaussure. Comme tout procédé de fabrication, il présente cependant certains défis. Nous offrons un bref aperçu des problèmes courants lors du moulage du PU et de leurs solutions.

Obtenez un aperçu des problèmes courants dans différents domaines d’application et comment les résoudre.

Pour en savoir plus sur nos produits de pointe pour relever les défis spécifiques du moulage de la mousse de PU (polyuréthane), contactez-nous dès aujourd’hui.